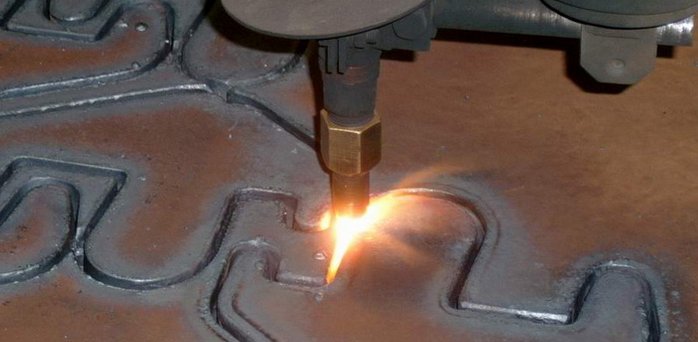

Разработка методов плазменной резки началось в 60-е годы прошлого века. Промышленное применение она получила через два десятилетия при внедрении в производство станков с числовым программным управлением. В её основе лежит использование высокотемпературной плазменной дуги, достигающей +30 000 С. Благодаря такой высокой температуре и концентрации энергии, она локально разрезает обрабатываемый материал, обеспечивая минимальную ширину реза и максимальную точность без появления наплавов и деформации кромок.

Плазменная резка производится с помощью промышленных плазмотронов или сравнительно небольших плазморезов, генерирующих плазменную дугу, сила тока в которой может колебаться от 150 А до 1500 А. Зажигание дуги происходит благодаря короткому замыканию между форсункой, подающей плазменную струю под высоким давлением, и разрезаемым материалом. Во время работы форсунки сильно нагреваются, поэтому они охлаждаются либо воздухом, либо специальными жидкостями.

Для получения плазменной струи могут использоваться как активные, так и инертные газы, например, аргон или водород. Кислород и воздух применяются для резки чёрных металлов, а остальные – для цветных. Газы к объекту резки всегда подаются в сжатом виде. Самым распространённым и экономически выгодным является воздушно-плазменная резка, использующая в качестве рабочего газа обыкновенный сжатый атмосферный воздух.

Аппараты для плазменной резки в настоящее время выпускаются самых различных модификаций. Они достаточно мобильны и удобны при транспортировке. Отсутствие необходимости в использовании опасных горючих газов и способность разрезать любые самые тугоплавкие металлы делает их использование в большинстве случаев экономически выгодным. Высокая скорость и качество резки приводит к существенному сокращению трудовых затрат, значительно снижая себестоимость проводимых работ.

В промышленных условиях возможно компьютерное проектирование и изготовление необходимых деталей любой геометрической конфигурации с помощью плазменной резки. При этом себестоимость изделия снижается благодаря минимизации зазоров между заготовками и более эффективному использованию расходного материала. Во время плазменной резки происходит локальное нагревание разрезаемого металла, что исключает появление тепловой деформации внутренней структуры, гарантируя высокое качество разреза. Разрезать можно металлы толщиной от 0,5 мм до 2000 и более мм. Источник http://mbkom.ru