Метод сварки металлов трением был разработан в СССР в 50-е годы прошлого века. В его основе лежит нагревание зоны соединения свариваемых изделий с помощью давления и работы против сил трения. Поверхности этих изделий прижимаются друг к другу и свариваются благодаря энергии тепловыделения при пластическом деформировании. Существует несколько видов этого метода. Самой первой стала применяться в промышленности соосная сварка трением.

Метод сварки металлов трением был разработан в СССР в 50-е годы прошлого века. В его основе лежит нагревание зоны соединения свариваемых изделий с помощью давления и работы против сил трения. Поверхности этих изделий прижимаются друг к другу и свариваются благодаря энергии тепловыделения при пластическом деформировании. Существует несколько видов этого метода. Самой первой стала применяться в промышленности соосная сварка трением.

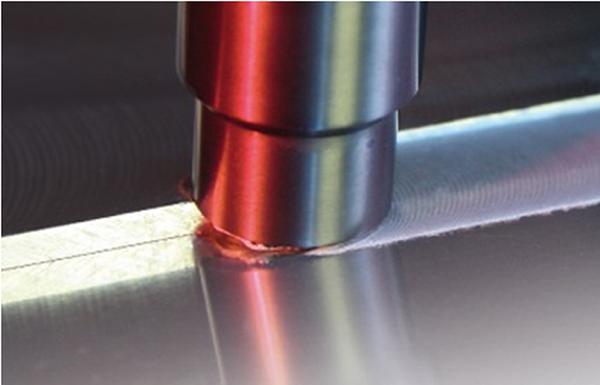

Соосная сварка производится на станках, в которых одна свариваемая деталь помещается в специальный вращающийся патрон, а другая неподвижно закрепляется в статическом суппорте. Статический суппорт может свободно перемещаться вдоль своей оси, что необходимо для регулирования давления при сварочном процессе. Вставленная в патрон деталь начинает быстро вращаться, а вторая деталь приближается к ней и соприкасается под большим давлением. В итоге трения и нагревания поверхностные слои двух изделий приближаются друг к другу на расстояния, при которых образуются и мгновенно разрушаются атомные связи под воздействием давления.

При этом выделяется тепловая энергия, которая нагревает торцы изделий до температуры ковки металла. В зоне стыка возникает микроскопический слой пластифицированного металла, выполняющий роль смазки и превращающий сухое трение в граничное. На определённом этапе патрон резко останавливается, а суппорт продолжает давление в течение расчётного времени, необходимого для возникновения неразъёмного сцепления между деталями.

Соосный метод позволяет почти в 10 раз сократить потребление электроэнергии по сравнению с контактной и дуговой сваркой. Сама сварка происходит с возникновением физико-химических процессов, схожих с обычной ковкой. На современных станках она проходит в течение нескольких секунд без выделения вредных веществ. Её прочность довольно высока и по большинству своих показателей значительно превышает другие виды сварки. Она позволяет сваривать детали из разных металлов, что невозможно осуществить другими способами.

Недостатком соосного метода сварки трением является его применение исключительно в заводских условиях и сложность используемого оборудования. Сваривать можно только тела вращения и диаметром от 4 до 250 мм. Сварка трением чаще всего применяется в автомобильной промышленности для изготовления различных карданных и рулевых валов. Инерционная сварка является её разновидностью и применяется в основном в США. Она основана на использовании отрицательного ускорения с применением маховика и шпинделя привода, где крепится свариваемая деталь. Источник http://ahmethan.ru